English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

डीसी ब्रश रोटर उत्पादन लाइन उच्च-मात्रा परिशुद्धता विनिर्माण कैसे प्राप्त करती है?

2025-12-11

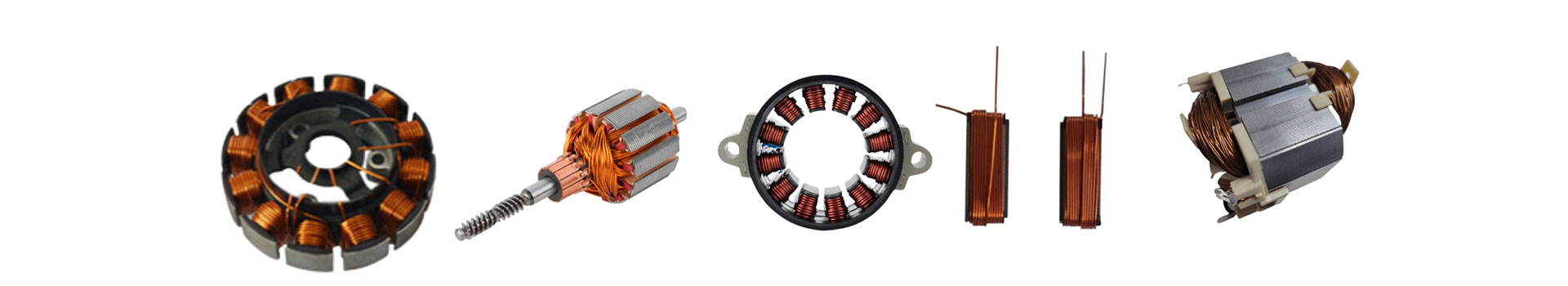

A डीसी ब्रश रोटर उत्पादन लाइनएक एकीकृत विनिर्माण प्रणाली है जिसे बड़े पैमाने पर डीसी मोटर रोटर्स का उत्पादन करने के लिए आवश्यक फॉर्मिंग, वाइंडिंग, असेंबलिंग, संतुलन, माप और परीक्षण प्रक्रियाओं को स्वचालित करने के लिए डिज़ाइन किया गया है। इसका मुख्य उद्देश्य हजारों या लाखों इकाइयों में लगातार रोटर ज्यामिति, स्थिर विद्युत उत्पादन, कम शोर और दोहराए जाने योग्य प्रदर्शन सुनिश्चित करना है।

तकनीकी समझ का समर्थन करने के लिए, निम्न तालिका एक विशिष्ट डीसी ब्रश रोटर उत्पादन लाइन के प्रतिनिधि मापदंडों का सारांश प्रस्तुत करती है, जो प्रक्रिया स्टेशनों के प्रकार, उनकी क्षमताओं और संबंधित माप सटीकता को दर्शाती है। यह अवलोकन इंजीनियरिंग विशेषताओं और परिचालन क्षमताओं को स्पष्ट करने में मदद करता है जो थ्रूपुट, गुणवत्ता और दीर्घकालिक उत्पादकता निर्धारित करते हैं।

| सिस्टम घटक | मुख्य कार्य | प्रतिनिधि तकनीकी पैरामीटर | मूल्य/क्षमता |

|---|---|---|---|

| वायर वाइंडिंग स्टेशन | कुंडल वाइंडिंग को स्वचालित करता है | तार व्यास सीमा | 0.10–1.20 मिमी |

| घुमावदार गति | 1500-3000 आरपीएम | ||

| लेमिनेशन स्टैकिंग मॉड्यूल | रोटर स्टैक बनाता है | ढेर ऊंचाई सहनशीलता | ±0.02 मिमी |

| शाफ्ट प्रेस-फिटिंग यूनिट | शाफ्ट को सटीकता से सम्मिलित करता है | प्रेस-फिट बल नियंत्रण | 1-3 केएन समायोज्य |

| कम्यूटेटर वेल्डिंग सिस्टम | कॉइल और कम्यूटेटर को जोड़ता है | वेल्डिंग विधि | टीआईजी/लेजर/आर्क विकल्प |

| गतिशील संतुलन स्टेशन | कम कंपन सुनिश्चित करता है | संतुलन सटीकता | ≤1 मिलीग्राम |

| विद्युत परीक्षण स्टेशन | प्रतिरोध और वृद्धि परीक्षण आयोजित करता है | सर्ज परीक्षण वोल्टेज | 5 केवी तक |

| दृष्टि निरीक्षण प्रणाली | सतह और आयामी दोषों का पता लगाता है | एआई-आधारित पहचान सटीकता | ≥99% पता लगाने की दर |

| स्वचालित स्थानांतरण प्रणाली | इकाइयों को स्टेशनों के पार ले जाता है | प्रति रोटर चक्र समय | 3-7 सेकंड |

निम्नलिखित अनुभाग इस बात पर विस्तार करते हैं कि ये सिस्टम चार प्रमुख विश्लेषणात्मक नोड्स में एक साथ कैसे कार्य करते हैं, जिससे विनिर्माण, औद्योगिक स्वचालन और बी 2 बी तकनीकी पाठकों के लिए अनुकूलित लगभग 3000-शब्द गहरी-स्तरीय सामग्री संरचना बनती है।

डीसी ब्रश रोटर उत्पादन लाइन प्रत्येक विनिर्माण चरण में प्रक्रिया स्थिरता कैसे स्थापित करती है?

डीसी ब्रश रोटर निर्माण के लिए डिज़ाइन की गई उत्पादन लाइन समन्वित यांत्रिक, विद्युत और डिजिटल नियंत्रण प्रणालियों के आसपास निर्मित एक संरचित प्रक्रिया वास्तुकला का पालन करती है। इस आर्किटेक्चर की स्थिरता वर्कफ़्लो अनुक्रमण, स्टेशन परिशुद्धता और गुणवत्ता-नियंत्रण एकीकरण पर निर्भर करती है।

लेमिनेशन स्टैकिंग सटीकता कैसे बनाए रखी जाती है?

लेमिनेशन स्टैकिंग पहले महत्वपूर्ण चरणों में से एक है। सिस्टम को यह सुनिश्चित करना चाहिए कि चुंबकीय क्षेत्र की स्थिरता की गारंटी के लिए प्रत्येक स्टील लेमिनेशन समान रूप से संरेखित और संपीड़ित हो। स्टैकिंग मॉड्यूल कंपन फीडर, सर्वो-नियंत्रित संरेखण तंत्र और ऊंचाई-निगरानी सेंसर पर निर्भर करते हैं। ये ऑपरेशन के दौरान निरंतर सुधार की अनुमति देते हैं, रोटर असंतुलन या कंपन में तब्दील होने से पहले गलत संरेखण को रोकते हैं।

वाइंडिंग स्टेशन सुसंगत कुंडल ज्यामिति कैसे सुनिश्चित करता है?

कुंडल ज्यामिति सीधे विद्युत प्रतिरोध, टॉर्क आउटपुट और गर्मी उत्पादन को प्रभावित करती है। भिन्नताओं को रोकने के लिए, वाइंडिंग स्टेशन बंद-लूप फीडबैक के साथ सर्वो मोटर्स का उपयोग करते हैं, जिससे पूरे वाइंडिंग चक्र में लगातार तनाव सुनिश्चित होता है। वायर टेंशनर खिंचाव बल को नियंत्रित करते हैं, विरूपण या खिंचाव को रोकते हैं, जबकि प्रोग्राम करने योग्य पैटर्न टर्न काउंट और वितरण को बनाए रखते हैं। यह सुनिश्चित करता है कि प्रत्येक रोटर डिज़ाइन आवश्यकताओं के आधार पर विद्युत सहनशीलता को पूरा करता है।

स्वचालित कम्यूटेटर वेल्डिंग विद्युत चालन विश्वसनीयता में कैसे सुधार करती है?

वेल्डिंग सिस्टम कॉइल वायर लीड को कम्यूटेटर सेगमेंट से जोड़ता है। लेजर या आर्क वेल्डिंग सिस्टम को स्थिर तापमान, प्रवेश गहराई और वेल्ड बीड स्थिरता बनाए रखने के लिए कॉन्फ़िगर किया गया है। वास्तविक समय सेंसर वेल्ड तापमान और निरंतरता की निगरानी करते हैं, ठंडे जोड़ों या आंशिक संलयन को रोकते हैं। एकसमान जोड़ों को बनाए रखकर, सिस्टम हाई-स्पीड मोटर संचालन के दौरान विफलता के जोखिम को कम करता है।

संतुलन दीर्घकालिक रोटर प्रदर्शन को कैसे सुनिश्चित करता है?

गतिशील संतुलन कंपन स्रोतों को समाप्त करता है, यह सुनिश्चित करता है कि मोटर चुपचाप काम करे और असर जीवन का विस्तार करे। एक दोहरी-प्लेन संतुलन प्रणाली बड़े पैमाने पर वितरण को मापती है और सामग्री हटाने या माइक्रो-ड्रिलिंग के माध्यम से असंतुलन को स्वचालित रूप से ठीक करती है। संतुलन सटीकता ≤1 मिलीग्राम तक पहुंच जाती है, जो छोटे उपकरणों, ऑटोमोटिव एक्चुएटर्स और औद्योगिक उपकरणों के मानकों को पूरा करती है।

असेंबली से पहले विद्युत परीक्षण प्रत्येक रोटर को कैसे मान्य करता है?

परीक्षण स्टेशन वृद्धि परीक्षण, प्रतिरोध जांच, इन्सुलेशन माप और सर्किट निरंतरता सत्यापन प्रदान करता है। 5 केवी तक का सर्ज परीक्षण इन्सुलेशन दोषों का पता लगाता है जो दृश्य या यांत्रिक निरीक्षण के लिए अदृश्य हैं। विद्युत परीक्षण यह पुष्टि करता है कि प्रत्येक रोटर लाइन छोड़ने से पहले कार्यात्मक मापदंडों को पूरा करता है, जिससे डाउनस्ट्रीम में महंगी विफलताओं को रोका जा सकता है।

स्वचालन थ्रूपुट, गुणवत्ता आश्वासन और लागत दक्षता को कैसे बढ़ाता है?

स्वचालन आधुनिक रोटर निर्माण की नींव है, जो उत्पादन त्रुटियों और श्रम तीव्रता को कम करते हुए उच्च उत्पादन दर को सक्षम बनाता है।

स्वचालित प्रक्रिया नियंत्रण परिवर्तनशीलता को कैसे कम करता है?

प्रत्येक प्रोसेस स्टेशन एक केंद्रीकृत पीएलसी या औद्योगिक पीसी प्लेटफॉर्म के माध्यम से संचार करता है। सेंसर बल, टॉर्क, तनाव और संरेखण पर डेटा एकत्र करते हैं। जब कोई अनियमितता होती है, तो सिस्टम दोषपूर्ण बैचों से बचने के लिए मापदंडों को समायोजित करता है या उत्पादन बंद कर देता है। यह बंद-लूप नियंत्रण पूर्वानुमानित और दोहराए जाने योग्य परिणाम सुनिश्चित करता है।

दृष्टि निरीक्षण प्रणालियाँ दोष पता लगाने की दरों में कैसे सुधार करती हैं?

ऑप्टिकल निरीक्षण गड़गड़ाहट, खरोंच, विरूपण और आयाम विचलन का पता लगाता है। ≥99% पहचान सटीकता के साथ, दृष्टि प्रणाली मैन्युअल निरीक्षण पर निर्भरता कम कर देती है। यह दोष प्रकारों का भी दस्तावेजीकरण करता है, मूल कारण विश्लेषण और निरंतर सुधार को सक्षम बनाता है।

स्वचालन निर्माताओं के लिए परिचालन लागत को कैसे कम करता है?

स्वचालन से मानवीय श्रम कम हो जाता है, पुनर्कार्य दर कम हो जाती है, थ्रूपुट बढ़ जाता है और स्क्रैप सामग्री कम हो जाती है। जबकि प्रारंभिक निवेश अधिक है, दीर्घकालिक लागत लाभ उच्च स्थिरता, कम रिटर्न, स्थिर गुणवत्ता और पूर्वानुमानित आउटपुट शेड्यूलिंग से उत्पन्न होता है।

लाइन प्रत्येक इकाई के लिए ट्रैसेबिलिटी कैसे बनाए रखती है?

ट्रैसेबिलिटी सिस्टम प्रत्येक रोटर को प्रोसेस डेटा से जुड़े सीरियल कोड के साथ टैग करते हैं। इससे ऑटोमोटिव और औद्योगिक क्षेत्रों में गुणवत्ता ऑडिटिंग, वारंटी प्रबंधन और अनुपालन में सुधार होता है, जिनके लिए दस्तावेज़ीकृत उत्पादन इतिहास की आवश्यकता होती है।

सिस्टम स्केलिंग, अनुकूलन और भविष्य के लिए तैयार उत्पादन बेंचमार्क का समर्थन कैसे करता है?

जैसे-जैसे ऑटोमोटिव, एचवीएसी, घरेलू उपकरणों, रोबोटिक खिलौनों और औद्योगिक उपकरणों में डीसी मोटर्स की मांग बढ़ती है, निर्माताओं को ऐसी उत्पादन लाइनों की आवश्यकता होती है जो लगातार डिजाइन परिवर्तन और विभिन्न रोटर विशिष्टताओं को समायोजित करती हों।

मॉड्यूलर डिज़ाइन उत्पादन स्केलिंग को कैसे सक्षम बनाता है?

थ्रूपुट लक्ष्यों से मेल खाने के लिए स्टेशनों को जोड़ा, हटाया या अपग्रेड किया जा सकता है। मांग बढ़ने पर निर्माता अर्ध-स्वचालित से पूर्ण स्वचालित कॉन्फ़िगरेशन तक स्केल कर सकते हैं। यह मॉड्यूलरिटी रखरखाव को भी सरल बनाती है और डाउनटाइम को कम करती है।

लाइन विभिन्न रोटर आकारों के अनुकूल कैसे बनती है?

एडजस्टेबल फिक्स्चर, प्रोग्रामेबल वाइंडिंग पैटर्न और लचीले शाफ्ट-फिटिंग मॉड्यूल कई रोटर आयामों के साथ संगतता सुनिश्चित करते हैं। यह अनुकूलन समानांतर उत्पादन लाइनों की आवश्यकता के बिना उत्पाद विविधीकरण का समर्थन करता है।

उन्नत सेंसरों का एकीकरण सिस्टम को भविष्य के उन्नयन के लिए कैसे तैयार करता है?

निर्माता तेजी से कंपन सेंसर, थर्मल कैमरे और प्रदर्शन विश्लेषण का लाभ उठाते हुए पूर्वानुमानित रखरखाव को अपना रहे हैं। ये सेंसर टूट-फूट का शीघ्र पता लगाने की अनुमति देते हैं, जिससे उच्च अपटाइम बनाए रखने में मदद मिलती है।

डिजिटलीकरण दूरस्थ निगरानी और अनुकूलन को कैसे सक्षम बनाता है?

औद्योगिक कनेक्टिविटी वास्तविक समय प्रदर्शन डैशबोर्ड, दूरस्थ त्रुटि निदान और उत्पादन विश्लेषण की अनुमति देती है। टीमें डेटा-संचालित उत्पादन निर्णयों को सक्षम करते हुए चक्र समय, स्क्रैप दर और मशीन की स्थिति की निगरानी कर सकती हैं।

प्रतिस्पर्धी लाभ और दीर्घकालिक परिचालन मूल्य के लिए निर्माता इस प्रणाली को कैसे लागू कर सकते हैं?

डीसी ब्रश रोटर उत्पादन लाइन एक साधारण मशीन के बजाय एक रणनीतिक संपत्ति है। इसका मूल्य विस्तार का समर्थन करने, उत्पाद की गुणवत्ता में सुधार करने और प्रतिस्पर्धी बाजारों में पूर्वानुमानित प्रदर्शन की पेशकश करने की क्षमता में निहित है।

लाइन डाउनस्ट्रीम निर्माताओं के लिए ग्राहक संतुष्टि में कैसे सुधार करती है?

स्थिर रोटर प्रदर्शन मोटर शोर को कम करता है, टॉर्क स्थिरता बढ़ाता है, और उत्पाद की विश्वसनीयता बढ़ाता है। निर्माताओं को कम वारंटी दावों और उच्च उपभोक्ता रेटिंग से लाभ होता है।

थ्रूपुट अनुकूलन लीड समय को कैसे कम करता है?

प्रति रोटर 3-7 सेकंड के न्यूनतम चक्र समय के साथ, उत्पादन शेड्यूलिंग अधिक सटीक हो जाती है। यह विशेष रूप से ऑटोमोटिव और उपकरण उद्योगों में OEM और ODM ग्राहकों के लिए समय पर डिलीवरी का समर्थन करता है।

उच्च परिशुद्धता ब्रांड प्रतिष्ठा और बाज़ार हिस्सेदारी वृद्धि में कैसे परिवर्तित होती है?

बेहतर रोटर गुणवत्ता अंतिम उत्पादों के प्रदर्शन को बढ़ाती है। यह ब्रांड की विश्वसनीयता को मजबूत करता है और प्रतिस्पर्धी वैश्विक बाजारों में दीर्घकालिक ग्राहक संबंधों का समर्थन करता है।

अक्सर पूछे जाने वाले प्रश्न (FAQ)

उत्पादन लाइन लंबे उत्पादन चक्रों के दौरान लगातार कॉइल वाइंडिंग की गुणवत्ता कैसे बनाए रखती है?

लाइन बंद-लूप मॉनिटरिंग के साथ सर्वो-संचालित मोटरों के माध्यम से वाइंडिंग तनाव, रोटेशन गति और टर्न काउंट को नियंत्रित करती है। वायर टेंशनर और संरेखण सेंसर विस्तारित ऑपरेशन के दौरान भी विचलन को रोकते हैं। यह प्रत्येक रोटर के लिए एक समान कुंडल घनत्व, स्थिर प्रतिरोध और विश्वसनीय टॉर्क आउटपुट सुनिश्चित करता है।

कंपन को खत्म करने और सिस्टम स्थायित्व में सुधार के लिए रोटर संतुलन कैसे किया जाता है?

गतिशील संतुलन मशीनें दोहरे विमान विश्लेषण का उपयोग करके बड़े पैमाने पर वितरण को मापती हैं। जब असंतुलन का पता चलता है, तो सिस्टम सामग्री को हटाकर या उच्च परिशुद्धता के साथ वजन वितरण को समायोजित करके क्षतिपूर्ति करता है। यह प्रक्रिया सुचारू प्रदर्शन, न्यूनतम कंपन और लंबे घटक जीवनकाल सुनिश्चित करती है।

निष्कर्ष एवं संपर्क

एक डीसी ब्रश रोटर उत्पादन लाइन एक पूरी तरह से इंजीनियर विनिर्माण पारिस्थितिकी तंत्र का प्रतिनिधित्व करती है जो उच्च मात्रा, लगातार रोटर उत्पादन प्रदान करने के लिए यांत्रिक परिशुद्धता, इलेक्ट्रॉनिक नियंत्रण और उन्नत गुणवत्ता-आश्वासन प्रौद्योगिकियों को एकीकृत करती है। इसकी मुख्य क्षमताएं आयामी सटीकता बनाए रखने, स्थिर विद्युत प्रदर्शन सुनिश्चित करने, परिचालन भिन्नता को कम करने और स्केलेबल उत्पादन मॉडल का समर्थन करने में निहित हैं। जैसे-जैसे उद्योग तेजी से परिष्कृत मोटर अनुप्रयोगों को अपना रहे हैं, भरोसेमंद रोटर गुणवत्ता का महत्व बढ़ता जा रहा है। यहां वर्णित प्रणालियां निर्माताओं को स्वचालन, डिजिटल नियंत्रण और बुद्धिमान रखरखाव में भविष्य में वृद्धि की तैयारी करते समय इन मांगों को कुशलतापूर्वक पूरा करने में सक्षम बनाती हैं।

भरोसेमंद रोटर-उत्पादन क्षमताओं की तलाश करने वाले संगठनों के लिए,शुएरुई®विभिन्न औद्योगिक क्षेत्रों के अनुरूप तकनीकी रूप से इंजीनियर समाधान प्रदान करता है। कृपया विशिष्टताओं, अनुकूलन विकल्पों, या परियोजना एकीकरण समर्थन का पता लगाने के लिएहमसे संपर्क करेंआगे के परामर्श के लिए.